针对ITO薄膜的研究技术砖利分析

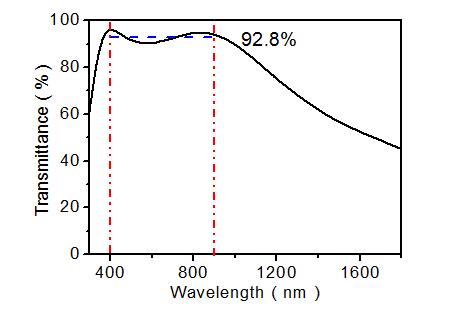

ITO在各种领域中的应用,均围绕其透明和导电的优异特性。ITO薄膜的光学性质主要受两方面的因素影响:光学禁带宽度和等离子振荡频率。前者决定光谱吸���范围,后者决定光谱反射范围和强度。一般情况下,ITO在短波区吸收率较高,在长波长范围反射率较高,可见光范围透射率*高。以100nm ITO为例,400-900nm波长范围平均透射率高达92.8%。

ITO薄膜的性能主要由制备工艺决定,热处理常作为辅助优化的手段。为获得导电性好,透射率高以及表面形貌平整的ITO薄膜,需选择合适的沉积手段和优化工艺参数。常见的镀膜方式包括电子束蒸发和磁控溅射。

电子束蒸发的主要原理:高真空环境下,通过电子枪发出的高能电子,在电场和磁场作用下,电子轰击ITO靶材表面使动能转化为热能,靶材升温,变成熔融状态或者直接蒸发出去,在衬底表面沉积成ITO薄膜。

磁控溅射属于辉光放电范畴,利用阴极溅射原理进行镀膜。膜层粒子来源于辉光放电中,氩离子对阴极ITO靶材产生的阴极溅射作用。氩离子将靶材原子溅射下来后,沉积到衬底表面形成所需ITO膜层。

ITO上游产业链是原材料靶材的制造技术,目的是为了获得内部均匀和密度较高的坯体,提高成形技术是提高ITO靶材产品质量的关键步骤。ITO靶材成形技术一般分为干法与湿法两种。干法成形本质上是一种模具压制的成形方法,易于实现自动化生产,而且在压力作用下批件的致密度很高,通常不需要进行干燥处理,ITO靶材的干法成形工艺主要有冷等静压成形、冲压成形、模压成形及爆炸成形等。湿法成形是采用溶液、固液混合物、气液混合物等原料进行反应,制备目标物质的过程。湿法工艺需要干燥处理,变形收缩较大,气孔较多,坯体致密度较低,但可以生产大尺寸及形状复杂的的靶材,通过合理的烧结工艺可以获得高稳定性、高均匀性及高密度的ITO靶材。ITO靶材的湿法工艺主要有挤压成形、凝胶注模成形及注浆成形等。

ITO下游产业主要是平板显示产业中的导电玻璃技术,即在钠钙基或硅硼基基片玻璃的基础上,镀上一层氧化铟锡膜加工制作成的。在平板显示产业中应用在触摸屏和液晶面板领域。触摸屏领域应用的是TP-ITO导电玻璃,而液晶面板领域应用的是LCD-ITO导电玻璃,两者的主要区别在LCD-ITO导电玻璃还会在镀ITO层之前,镀上一层二氧化硅阻挡层,以阻止基片玻璃上的钠离子向盒内液晶里扩散。

从国内外市场格局来看,日韩几乎垄断了透明导电膜市场,主要供应商有日东电工、尾池工业及帝人化成等。国内厂商逐渐向上游延伸,国内工艺日趋成熟,长信科技、南玻、康达克、莱宝高科和欧菲光等企业均有自己完整的产业链。

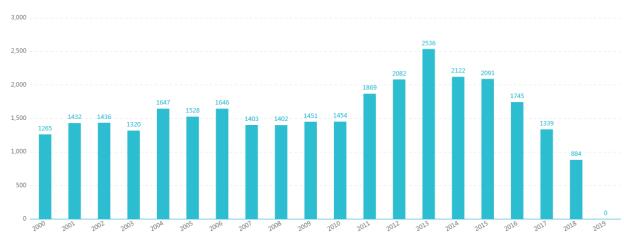

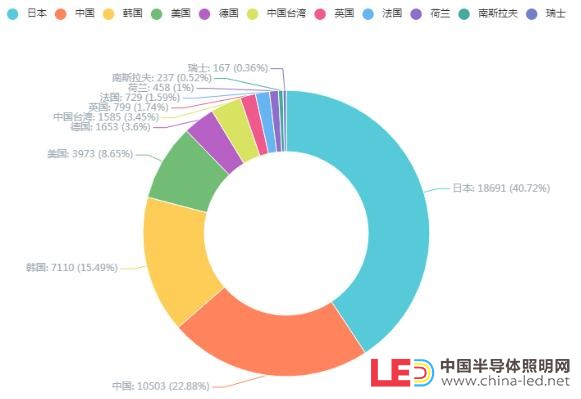

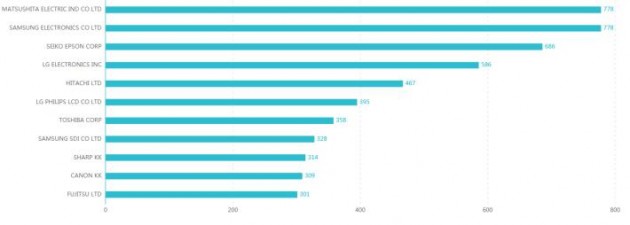

采用Incopat工具对ITO技术砖利进行检索分析,得到该领域2000年至今的年申请量趋势图,各国ITO砖利量分布,以及主要申请人申请数量排名。从图中可以看出,近二十年的时间里, ITO技术得到了飞速发展,相关的砖利布局平均每年1000件以上的申请量,2013年达到了顶峰。与市场格局一致的是,日本仍旧占据了ITO相关砖利技术的*大份额。同时值得庆幸的是国内申请人申请量排名**,国内在透明导电薄膜领域涌现出了大量上等企业和科研单位,韩国和美国分列三、四位。企业排名方面,老牌半导体企业松下电器,三星电子,精工爱普生,LG电子,日立,东芝排名居前。

相比于其他透明导电薄膜材料,ITO在诸多方面略有不足,如ZnO薄膜具有成本低、无毒性、无污染的优势,但是由于对ZnO的研究起步相对较晚,光电性能整体较ITO薄膜差,目前还不能大规模取代ITO薄膜,所以在工业生产中应用*为广泛的仍是氧化铟基的 ITO 薄膜。

几十年来,针对ITO薄膜的研究主要集中在两方面:一种是ITO材料基础理论研究,涉及晶格常数与ITO薄膜光电性能之间的关系,*佳掺杂的优化和材料载流子上限的计算,ITO禁带宽度的改变等方向;另一方面,主要探索ITO制备方法,低成本的沉积技术有:溶胶-凝胶法、喷雾热解法和化学气相沉积,高质量的沉积技术包括:磁控溅射法、电子束蒸发法和脉冲激光沉积法。

ITO技术的发展必须同时注重基础科学研究和工业产业化,随着我国液晶显示和半导体器件的快速发展,ITO应用激增。摆在我们面前的任务是加快ITO技术的公关步伐,强化产业队伍,严格制定并遵循行业质量标准,在一系列政策的的辅助下,加快ITO从靶材到设备再到ITO玻璃的国产化过程,使我国在透明导电领域立于不败之地。

上海卷柔新技术光电有限公司是一家专业研发生产光学仪器及其零配件 的高科技企业,公司成立2005年,专业的光电镀膜公司,公司产品主要涉及光学仪器及其零配件的研发和加工;光学透镜、反射镜、棱镜等光学镀膜产品的开发和生产,为全球客户提供上等的产品和服务。

采用德国薄膜制备工艺,形成了一套具有严格工艺标准的闭环式流程技术制备体系,能够制备各种超高性能光学薄膜,包括红外薄膜、增透膜,ARcoating, 激光薄膜、特种薄膜、紫外薄膜、x射线薄膜,应用领域涉及激光切割、激光焊接、激光美容、医用激光器、红外制导、面部识别、VR/AR应用,博物馆,低反射橱窗玻璃,画框等。