一,前言

随着现代工业的发展进步,以信息化为基础的自动化控制成为趋势!分布全场的在各个节点的监测单元向控制中*回传现场的实时工况,像是一双双“眼睛”,而控制单元就像一双双“手”,怎样操作,操作多大幅度,全凭这一双双“眼睛”去配合,—这就是分布式操作系统。这是一个由过程控制级和过程监控级组成的以通信为纽带的多级计算机系统,其基本核心是分散控制、中shu操作、分级管理、配置灵活。这样的系统的出现,引起了自动化系统结构的变革。而以通讯为*的分布式操作系统其实现基础就是变送器,输出或者输入都离不开变送器应用。然而传统意义下的变送器以其本身的特点在控制领域发挥着巨大的作用。但适应新的分控系统发展的要求,以智能型为基础的变送器与传感器配合,形成对传感器数据处理,信号调理,据有HART协议,显示或者储存数据,自动校正和自动补偿等功能的监测单元才是一个实现自动化*控制的前提。

二,特点

智能变送器与模拟变送器相比,具有以下明显特点: A,具有双向通信能力通信使变送器可以输出更多的信息,发挥更多的作用。如在输出被测参数方面,可以按所需的工程单位传送,也可进行一些函数换算输出。除输出被测参数外,还可以取得许多与变送器有关的信息,供备查之用,如位号、测量范围、接液材料,*后调整日期等。同时配合手持终端的使用,可以使仪表的校验和调整产生大的变化,实现了调整遥控化(不必现场拆卸),零点和量程调整独立化(调整零点和调整量程互不影响,一次设定便完成),仪表标签内置化,仪表信息数字化。对于和分布式控制系统配套的就更加方便,只需在计算机上就可对其直接操作。由于配用专用效验仪器,也提高了大大提高变送器系统的*性。B,具有自检诊断功能 当变送器或者传感器有故障时,可以准确清晰地在手持终端或计算机屏幕上显示故障信息,为维修人员迅速地排除故障提供了方便,提高了系统的可靠性和可用性。C,模拟信号与数字信号同时具备,具有多种通讯协议,HART,485。当前分布控制系统以信息技术为基础构造的数据通讯模式就要求变送器具有能适应的传输方式,HART、485与传统的毫安信号配合可以在更*的传输中使智能变送器具有逻辑和反馈信号等。D,测量精度高 由于智能变送器内部使用数字技术取代了,使传感器测量得到的信号线性化更好,更好地补偿温度静压变化的影响,因而进一步提高了变送器的精度。智能变送器内装一个用于补偿温度变化的温度传感器,这个温度传感器把测出的介质温度与变送器传感元件设计工作温度相比较,若有差值,可经CPU进行运算并进行自动补偿;有的智能变送器还内装测压元件,这个测压元件能够测出差压变送器的工作静压,并通过CPU进行运算,以修正差压变送器因静压所造成的零点变化。E,具有更大的量程比 智能变送器的*大量程比可达400比1,这样可以减少变送器的规格品种。如,通常压力比较宽广的现场采用智能的变送器减少使用规格种类;而温度测量的仅需一种规格。因此,采用智能变送器提高了变送器的通用性和互换性。F,输出可设定为恒流信号源 这一特点不仅可作为系统正确性检查的二次校正手段,而且还可以进行控制系统的动态模拟,检查控制系统的动作过程,为自动控制系统的调试带来方便。G,具有PID控制功能 PID功能属软件功能,在产品硬件上没额外增加,所以带PID功能的变送器同样可以在大量变送器的场合发挥作用。通过PID功能实现闭环自动化,PID控制功能的是现场总线仪表的趋势。

三,原理

智能变送器的线路板模块是一块采用专用集成电路(ASICS)和表面封装技术的模块。模块接收来自传感器的信号并进行优化。输出部分将信号进行D/A装换,并可与HART和分控系统软件进行通信。

输入转换 A/D转换电路采用低功耗集成电路,将信号进行一系列的优化转化。

智能处理 智能变送器*模块同时控制输入和输出信号转换工作的,并且自动诊断及实现数字通讯。工作时,传感器的测量信号被模块所处理,并作为数字存储,以确保精密的修正和工程单位的转换。此外也能完成传感器的线性化、量程比、阻尼时间、报警以及其它功能设定。

EEPROM存储 EEPROM存储所有的特性及数字微调的参数,存储器为非易失性的,因此即使断电,所存储的数据仍能完好保持,以随时实现智能通讯。

输出转换 D/A转换将经过变送器的经过校正的装换成输出信号给回路,达到变送目的。

数字通讯 通过一台通讯器,对智能变送器进行测试。

四,结论

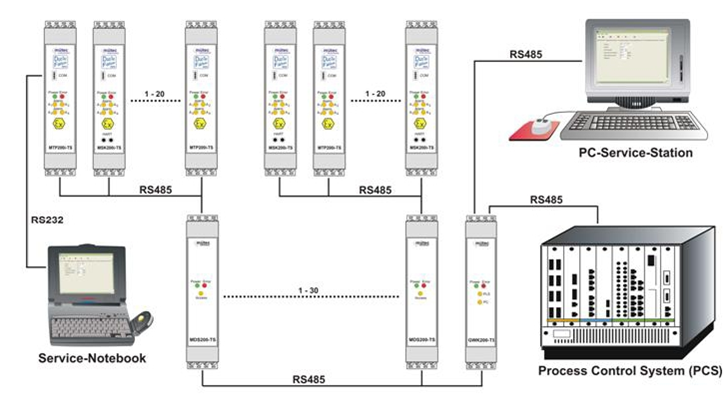

现代工业自动化大量采用现代智能型的传感器与执行器,使得这些智能仪器之间的信号传递不再局限于模拟信号,传统的点对点连接方式也必然带来连线复杂、系统不可靠等弊端。因而需要一种能够在工厂现场传递总线方式,即现场的通信网络。智能变送器就是为适用此种现代工业自动化系统而产生的,这是一种必然的趋势。如德国莫特的智能温度变送器MTP系列也是为适应现代这种分控系统而研制出来的,在温度监测方面就具非常不错的效果。介质可视化的进步,才能推动工业自动化进程!