- 入驻时间: 2013-07-02

- 联系人:苏先生

- 电话:18351237098

-

联系时,请说明易展网看到的

- Email:sho2009@163.com

数控磨床在磨削中的几个问题及采纳的办法

一、导言:

数控磨床兼具机械技术和信息技术的优势,因而非常合适用于加工高精度工件。在选用数控磨床进行磨削加工时存在一些常见问题,对工件外表的加作业用产

生了必定的负面影响。例如,工件光洁度不足、工件精度存在差错、外表**呈现裂纹等。对此,制作企业必须选用合理的应对办法,如差错补偿加工、磨削参数操控等,然后有效处理上述磨削加工问题,保障加工工件的质量和功能。本文从磨削加工问题下手,探讨了常见问题的应对办法,以供参阅。

二、数控磨床在磨削中的常见问题:

2.1工件外表呈现划痕:

在选用数控磨床进行磨削加工时,工件外表或许会呈现划痕,构成这一状况的首要原因是磨削所使用的砂轮在高速运转的状况下与工件外表发生作用,导致砂轮上的砂粒掉落,而掉落后的砂粒因为卡在了磨削面上或混入了磨削液中,导致加工时砂粒与工件外表挤压呈现划痕。呈现这一状况的首要要素有3个:砂轮、磨削液和磨削参数。

榜首,砂轮要素。因为砂轮具有自锐性,砂粒的掉落是彻底不可防止的。假如砂轮的硬度较低,那么砂轮外表的砂粒就比较容易从砂轮上掉下来,而砂粒的硬度必定高于工件的硬度,一旦夹在加工面上,就有或许构成工件划伤;**,磨削液要素。在磨削加工中,磨削液是非常重要的辅助性资料,能够在磨削的进程中迅速而有效地起到润滑、清洗等作用。磨削液通常会经由喷嘴喷在砂轮和工件之间,因而一旦从砂轮中掉落下来的砂粒混入磨削液中,就有或许导致工件划伤;第三,磨削参数要素。跟着工件加工要求的不断提高,磨削加工的参数假如调整不当,很有或许构成工件外表光洁度受损。例如,添加磨削深度、工件转动速度会使磨削力进步,然后使工件呈现较为严峻的塑性变形,外表光洁度将无法满意加工要求。此外,假如砂轮磨损较为严峻,而修整不及时的话,也会影响工件的外表。

2.2工件磨削精度差错:

数控磨床作为零部件加工的重要设备,在工件加工精度要求日益提高的当下,要经过磨削加工确保工件的精度,处理差错问题。从精度差错来历来看,工件的差错首要是由几许差错(运动差错)和热差错构成的。几许差错通常是磨削加工进程中,磨床制作时的运动轨迹差错,各部件不断移动和运动,导致空间位置上不契合基准值,然后发生差错。热差错则是因为磨床在加工进程中,设备呈现了热变形,导致设备的位置精度和直线度呈现差错,最终使实际磨削的作用与预期存在必定的差异。相较于其他加工方式,磨削加工存在大量的磨削热,因而,热差错的呈现概率很高。此外,还存在外部要素的影响,即气温要素。适合的作业温度能够最大极限提高加工精度,温度过高或过低都会对其发生影响,导致工件不契合磨削尺寸公役的要求。具体来说,假如温度过高,磨削降温冷却作用必定遭到影响,热变形的概率增大;假如温度过低,磨削热、量具会遭到必定影响,还需要将磨削液等资料进行升温处理,不只精度禁绝,还会影响加工功率。

2.3磨削**及裂纹:

在使用数控磨床磨削工件时,工件外表发生**或裂纹是较为常见的现象,但外表**的工件在强度、硬度等功能上会有所下降,然后影响工件的使用寿命。磨削**的原理是磨削区域会发生瞬时的高温,一旦高温到达相变温度的规模,就会导致工件外表呈现改变,下降金属的强度和硬度。同时,数控磨床会选用冷却液进行散热,这或许会构成工件外表残留的奥氏体构成二次淬火马氏体,这一部分在表层和里层拉应力的作用下,无法负荷,然后发生裂纹。

导致磨削**呈现的影响要素大致能够分为两类,即资料要素和工艺操作要素。资料要素的中心在于残留的奥氏体,奥氏体是马氏体构成的关键,当工件残余奥氏体遭到磨削加工时发生的热能和压力时,或许会发生转变,然后构成裂纹。而奥氏体的呈现又与渗层碳浓度有关,碳浓度过高的状况下,磨削的瞬时高温会导致外表呈现回火现象,然后发生残留奥氏体。因而需要对这两个要素进行合理操控,碳浓度尽量坚持在 0.75%~0.95% 之间,残留奥氏体则防止超越 30%。工艺操作要素则较为杂乱,包括磨削参数问题、砂轮问题、冷却办法等。在磨削参数上,磨削余量、磨削用量、工件转速、砂轮参数和空隙等均有或许会导致**现象的呈现 。在砂轮方面,砂轮发热强、散热不当和排屑不充分是构成**问题的首要影响要素,因而要注意砂轮原料、粒度、硬度、直径的挑选,必要时还需要对砂轮进行特别处理,以提高散热功能和排屑能力。在冷却办法上,磨削液和冷却液是引发工件**的关键要素。

三、数控磨床在磨削中常见问题的处理办法:

3.1合理调整磨削工艺,削减工件外表划痕:

为削减工件外表划痕,提高外表的光洁度,需要从砂轮、磨削液和磨削参数 3 个方面下手进行操控。在砂轮挑选上,要根据加工工件资料的不同合理挑选所需砂轮,充分考虑磨料硬度和耐性特征,以提高工件外表的光洁度。通常硬度越高,砂粒掉落的难度就越大;越软则越容易掉落。在磨削硬度较高的资料时,能够挑选硬度低一些的砂轮,让磨料在磨削中掉落,露出新的磨料坚持砂轮的尖利度。在磨削液上,为了防止磨料混入磨削液中,应合理调整磨削液喷嘴的位置、流量和喷发压力,让砂轮和工件中的磨削液始终坚持纯洁。在磨削参数上,一方面,要合理设置工艺参数,即磨削用量,确保加工进程中工件的塑性变形问题处在合理规模内;另一方面,则要做好砂轮修整作业,将变钝的砂轮修整尖利,提高磨削功率和外表光洁度。在进行修整时,还需要操控修整量和修整速度,选用少量屡次、快速修整的方式确保砂轮的作业状态。工件加工分为粗磨和精磨,在精磨之前应当进行砂轮修整,然后削减工件划痕确保外表光洁。

3.2展开精细运动操控,提高砂轮磨削精度:

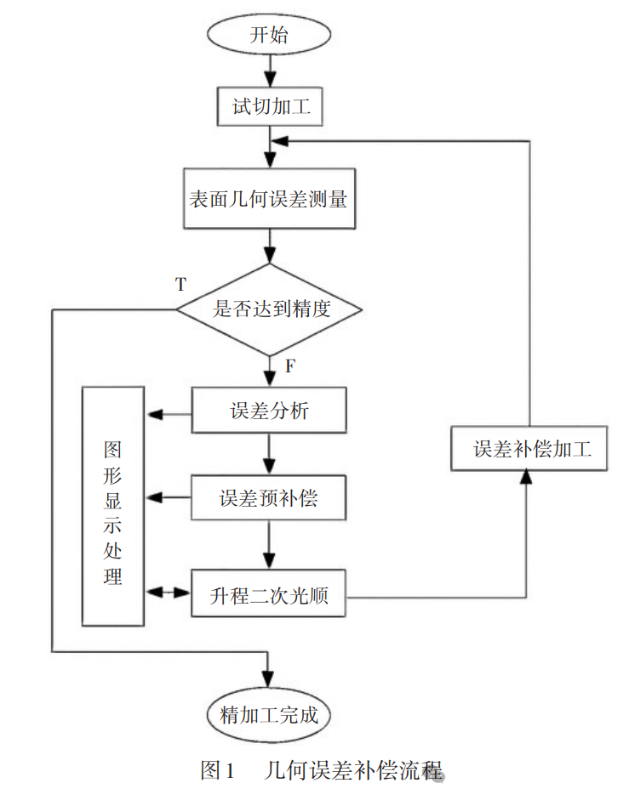

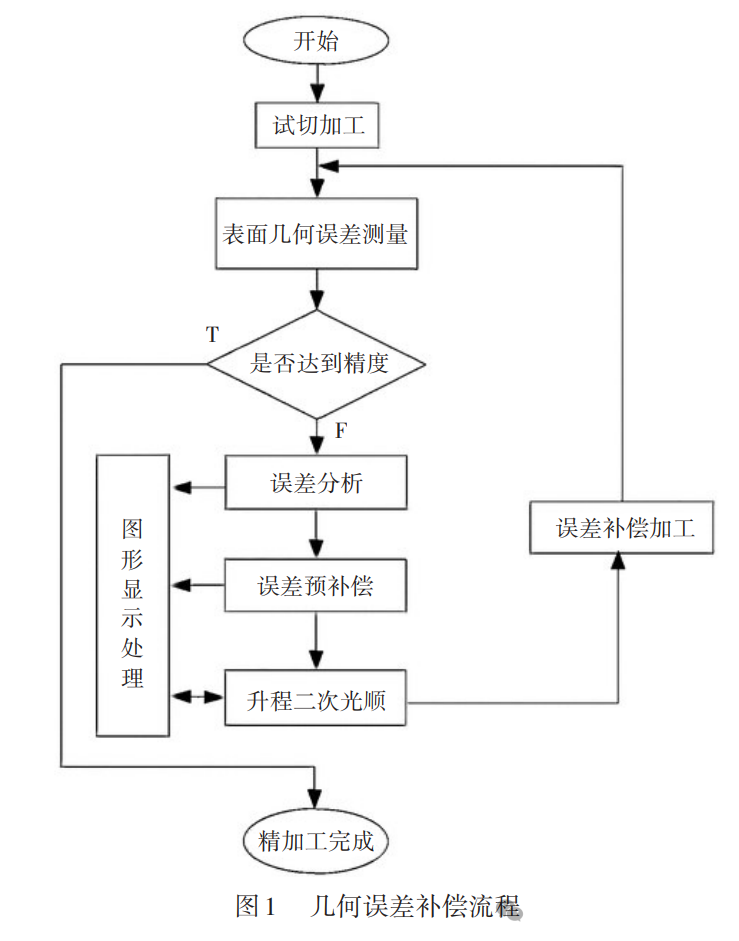

为提高工件磨削加工的精度,要做好几许差错和热差错的操控作业。榜首,几许差错操控。一方面,为了确保磨床运动轨迹的精细性,下降运动所发生的空间差错,能够选用操控指令算法,完成对运转环节的束缚。在磨削进程中,砂轮等结构的运转轨迹应与理论规划的位置、轨迹相同,这是展开精细运动操控的大前提,以此为基础构建相对运动束缚方程,然后核算出相应的数控驱动指令值,对磨床作业进程进行操控和束缚。另一方面,则能够经过差错预补偿对几许差错进行丈量,并结合补偿值对工件进行差错补偿加工(见图1)。

**,热差错操控。一般热差错的操控办法有3种:一是热补偿,即经过传感设备对磨床进行温度监控,并结合实时温度值进行热差错补偿核算,然后加以批改,以到达补偿作用;二是改进磨床结构,挑选刚性和强度较高的资料对关键部位的结构进行改进,然后削减加工进程中的热变形问题,下降差错;或选用热应力消除设备,下降热变形对作业进程的影响;三是选用主轴冷却办法,包括装设冷却设备、替换低热胀大的资料等,消除掉主轴中的剩余热量,削减主轴的热变形现象。第三,在作业温度操控上,应借助通风系统将环境温度操控在 20℃~25℃左右,这样能够最大极限下降气温对磨削精度差错的影响。

3.3合理操控**要素,优化磨削工艺操作:

工件**的影响要素较多,在展开磨削工艺操作时,能够从以下 3 个方面下手:合理操控磨削参数、挑选合适砂轮和优化冷却办法。

榜首,磨削参数操控的中心原则在于适量性,即合理挑选磨削所需参数,并进行必要调整。当磨削用量设置较少时假如呈现**现象,应加大纵向进给速度;相反,假如用量大时呈现了工件**,则需要削减进给,添加磨削频次。要合理评估工件转速,使其坚持适当转速。要操控砂轮的平衡性,处理主轴振摆过大、松紧空隙过大等问题。

**,砂轮挑选的关键在于削减发热、进步散热和充分排屑。以此为标准,在砂轮磨料上,应与待加工工件相匹配;砂轮粒度上,应在契合加工要求的前提下挑选粗号;在砂轮硬度上,尽量挑选软一些的砂轮;在砂轮组织结构上,应挑选疏松、排屑好的;在砂轮直径上,应挑选直径较小的砂轮,削减磨削面积。此外,还能够对砂轮进行适当的加工处理,例如,在使用面上开槽,以进步散热和排屑作用。砂轮应及时修整,包括处理钝化问题、平衡问题等。

第三,在磨削液的挑选上,宜为油性产品,选用湿磨

法进行磨削,确保磨削液供给充分、压力大,然后促进降温和排屑。在冷却液的挑选上,挑选有适当黏性的纯洁冷却液,坚持较低的温度以到达冷却作用。

四、结束语:

综上所述,跟着社会经济的开展,制作业工件加工的质量和精度要求越来越高。在进行工件加工时,使用数控磨床进行磨削加工是工件外表处理的常用手法。在进行工件磨削时,经常会呈现外表有划痕、精度差错和外表**问题,相关人员要做好上述问题的深入分析,评估构成问题的种种原因,并采纳针对性办法进行处理,以确保工件加工质量契合要求。