加工中心重复定位精度不好?一文教你如何解决!

今日就带大家一探终究!

数控加工中心出现定位精度好但重复定位精度差,其实是机床在“**方位操控”上(比方经过螺距补偿)交了高分答卷,但在“多次抵达同一方位的稳定性”上却栽了跟头。重复定位精度,可谓机床传动体系的“健康检测仪”,它直观反映了机床反向运动时消除空隙的能力、运动部件的刚性和稳定性,以及体系抵御细小扰动的耐性。接下来,我们就深化拆解或许的毛病原因和处理之道!

? 深度剖析:重复定位精度差的“六大首恶”

1. 反向空隙过大:最常见的“隐形杀手”

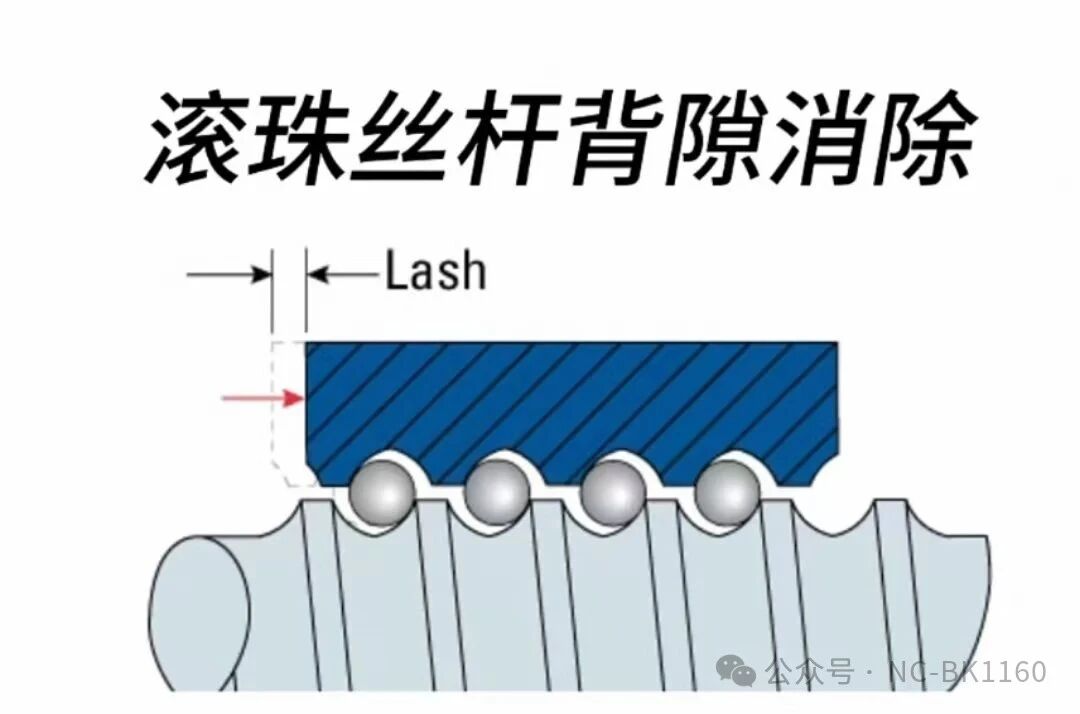

丝杠螺母副、齿轮齿条副等传动部件一旦存在空隙,机床就像踩着“绷簧”运动——换向时必须先“填满”空隙,才能真实驱动工作台或主轴,导致实际方位总比指令“慢半拍”。尤其是在圆弧插补、频繁换向加工时,这种滞后会让重复定位精度直线下降,即便经过螺距补偿批改了均匀方位,也无法消除空隙带来的随机误差。

2. 传动体系“亚健康”:刚性缺乏或松动

- 丝杠支撑轴承“不给力”:预紧力缺乏或损坏,导致丝杠“摇头晃脑”;

- 螺母与导轨“老化”:预紧力缺乏、磨损,让运动部件在导轨上“左摇右摆”;

- 联轴器“掉链子”:松动或损坏,电机与丝杠“合作失灵”;

- 安装基础“打摆子”:地脚螺栓松动,机床跟着“微振荡”;

- 参数设置“拖后腿”:电机/驱动器刚性环增益过低,切削力一推就“偏航”。

3. 导轨“闹脾气”:磨损与光滑危机

导轨磨损不均、光滑缺乏,就像给机床的“脚”涂了层“胶水”,低速爬行、摩擦力忽大忽小,让伺服体系在“最后一段路”上迷失方向。

4. 伺服体系“信号紊乱”

编码器信号干扰、驱动器参数“乱套”、电机性能下降……任何一环出错,都或许让操控体系接收的方位信号“失真”,响应速度也变得“慢悠悠”。

5. 机械应力与热变形“捣乱”

内部电缆拉扯、设备发热,导致机床“悄悄变形”。即便有定位精度补偿,短时间的温度波动或应力开释,也会让重复定位精度“忽高忽低”。

6. 外部振荡“偷袭”

近邻大型设备的轰动,经过地基“潜入”机床,细小的位移或读数误差,足以让精密加工“功败垂成”。

? 对症下药:分过程处理毛病

1. 精准丈量与**确诊

- 核心检测:用激光干涉仪、千分表锁定换向点附近的精度问题;

- 反向空隙“揪出法”:千分表吸附固定,低速点动丈量工作台,两次读数差值就是空隙“罪证”;

- 机械“大体检”:力矩扳手查看紧固螺丝,确认预紧力、光滑状况,监控温度异常。

2. 靶向修正与参数优化

- 反向空隙“软件补救”:在数控体系中填入丈量的空隙均匀值,但记住——机械修正才是“治本之策”;

- 磨损部件“焕新方案”:替换损坏的丝杠螺母、轴承、联轴器,铲刮修正导轨;

- 伺服参数“微调升级”:慎重提高刚性环增益,优化摩擦补偿,但非**人士切勿“擅自操作”!

3. 长效保护与预防

- 定时体检:激光干涉仪检测归入保养清单;

- 规范操作:避免超负荷、超行程使用;

- 日常护理:严厉光滑准则,开机预热再加工。

? 毛病处理“八步法”

1. 锁定问题:明确是哪个轴、什么工况下精度异常;

2. 开始排查:清洁光滑,查看明显松动;

3. 空隙丈量:千分表多方位检测反向空隙;

4. 紧固加固:力矩扳手“走一遍”一切关键螺丝;

5. 软件补偿:体系填入空隙值,优化光滑;

6. 深度确诊:查看机械磨损、伺服参数、反馈体系;

7. 修理替换:损坏部件决断“换新”;

8. 验收验证:复测精度,保证问题彻底处理。

重复定位精度是数控机床的“生命线”,一旦出现问题,机械传动链的磨损、松动往往是“罪魁祸首”。主张优先排查机械部分,再考虑电气和参数调整。假如自行处理有困难,别犹疑,马上联系**修理团队! ? 期望这份指南能助你快速攻克毛病,让机床重回“精准**”!