企业信息

第9年

- 入驻时间: 2016-03-24

- 联系人:李婧婧

- 电话:021-69156752

-

联系时,请说明易展网看到的

- Email:3007987123@qq.com

文章详情

“双碳”目标与乳业变革:能源管理如何成为绿色供应链的核心引擎?

日期:2025-04-12 02:57

浏览次数:18

摘要:

一、行业背景

在全球气候变化加剧与“双碳”目标刚性约束的背景下,乳制品行业作为高耗能、高碳排的民生支柱产业,正面临****的转型压力。据统计,乳制品生产全链条能耗占食品加工业总能耗的15%以上,其中**、冷却、清洗等核心工艺环节的能源成本占比高达30%-40%。与此同时,欧盟碳边境调节机制(CBAM)等国际政策的落地,使得出口导向型企业必须直面碳关税成本激增的挑战。如何破解“能耗双控”与“品质保障”的二元矛盾,成为行业可持续发展的核心命题。

当前,乳制品行业的能源管理仍普遍存在“数据孤岛难打通、多能协...

一、行业背景

在全球气候变化加剧与“双碳”目标刚性约束的背景下,乳制品行业作为高耗能、高碳排的民生支柱产业,正面临****的转型压力。据统计,乳制品生产全链条能耗占食品加工业总能耗的15%以上,其中**、冷却、清洗等核心工艺环节的能源成本占比高达30%-40%。与此同时,欧盟碳边境调节机制(CBAM)等国际政策的落地,使得出口导向型企业必须直面碳关税成本激增的挑战。如何破解“能耗双控”与“品质保障”的二元矛盾,成为行业可持续发展的核心命题。

当前,乳制品行业的能源管理仍普遍存在“数据孤岛难打通、多能协同效率低、碳排核算不精准”等痛点。传统粗放式管理模式下,企业往往陷入“边技改边浪费”的怪圈——尽管局部引入节能设备,却因缺乏系统性优化导致整体能效提升有限。而随着人工智能、数字孪生等技术的成熟,能源管理正从“经验驱动”转向“数据驱动”,为行业提供了从单点节能到全局优化的破局路径。同时在双碳目标下,企业必须要实现节能降碳,智能制造,加速企业低碳产业变革,树立品牌形象。

二、乳制品行业场景痛点

1.高能耗工艺环节效率低下

- **与冷却的能源浪费

- 巴氏**(85-95℃)和UHT超高温**(135-150℃)需大量蒸汽(1吨牛奶消耗0.2-0.3吨蒸汽),冷却环节又依赖大功率制冷机组,冷热交替导致综合能效比(COP)不足2.5,热回收率<40%。

- CIP清洗能耗失控

- 每日3-4次高温清洗(80℃以上碱液+酸液循环),占生产线总能耗20%-30%,但清洗参数(时间、温度)固定化,无法根据污垢程度动态调整。

- 冷链能耗占比高

- 原料奶冷藏(4℃)、成品冷库(-18℃)占工厂总电耗35%-40%,传统冷库温控精度低(±2℃),压缩机频繁启停导致能耗增加15%。

2.多能源系统协同困难

- 峰谷电费成本激增

- 生产高峰期(如灌装、包装)电力负荷集中,叠加蒸汽锅炉同时运行,导致*大需量电费超合同容量,年额外支出可达百万元。

- 余热资源利用率低

- **废气(100-120℃)、空压机废热(60-80℃)等低品位热能回收率<30%,缺乏热泵或ORC发电技术整合。

- 分布式能源消纳不足

- 屋顶光伏发电时段(9:00-15:00)与生产高峰错位(夜间灌装),储能配置成本高(1.5-2元/Wh),自发自用比例<40%。

3.数据采集与管理粗放

- 关键设备监测缺失

- 均质机(功率150-300kW)、发酵罐等核心设备未安装智能电表,能耗统计仅到车间级,无法定位高耗能工位。

- 系统孤岛化严重

- EMS与MES、PLC系统协议不互通(如Modbus vs. OPC UA),无法关联能耗数据与生产批次、设备OEE(综合效率)。

- 能效对标无基准

- 行业缺乏统一能效指标(如吨酸奶综合水耗≤3m³、电耗≤120kWh),企业难以评估自身水平。

4.碳管理与合规压力

- 全链条碳核算复杂

- 乳制品碳足迹涵盖牧场(奶牛甲烷排放)、加工(Scope 1-2)及包装运输(Scope 3),数据采集边界模糊,核算误差>20%。

5.技术与运营短板

- 设备能效落后

- 中小乳企仍使用活塞式压缩机(COP<3.0)、燃煤锅炉(热效率<65%),改造资金缺口大。

- 人员能力不足

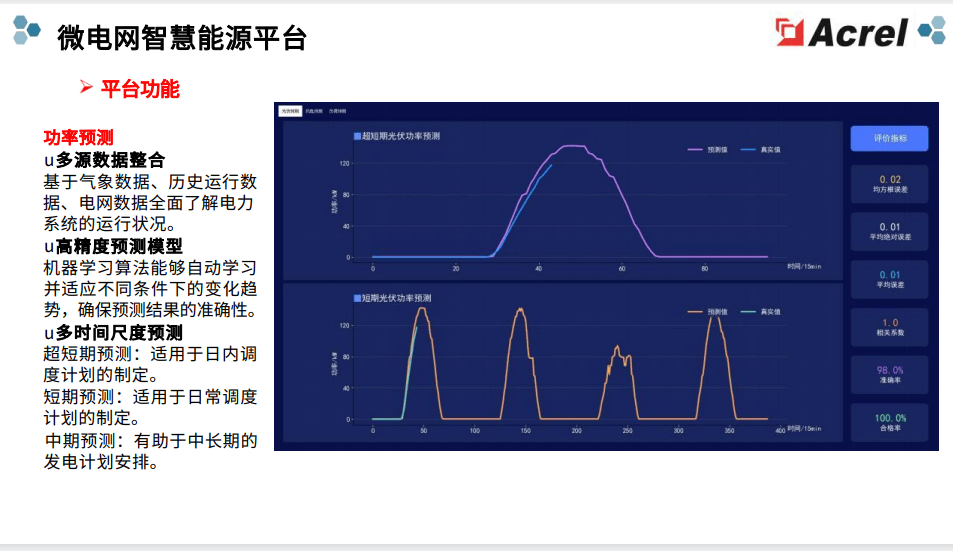

- 能源管理依赖经验,缺乏AI预测(如基于LSTM算法的负荷预测)、SPC(统计过程控制)等数据分析能力。

- 应急响应滞后

- 突发停电导致**中断,但备用电源切换时间>2分钟。

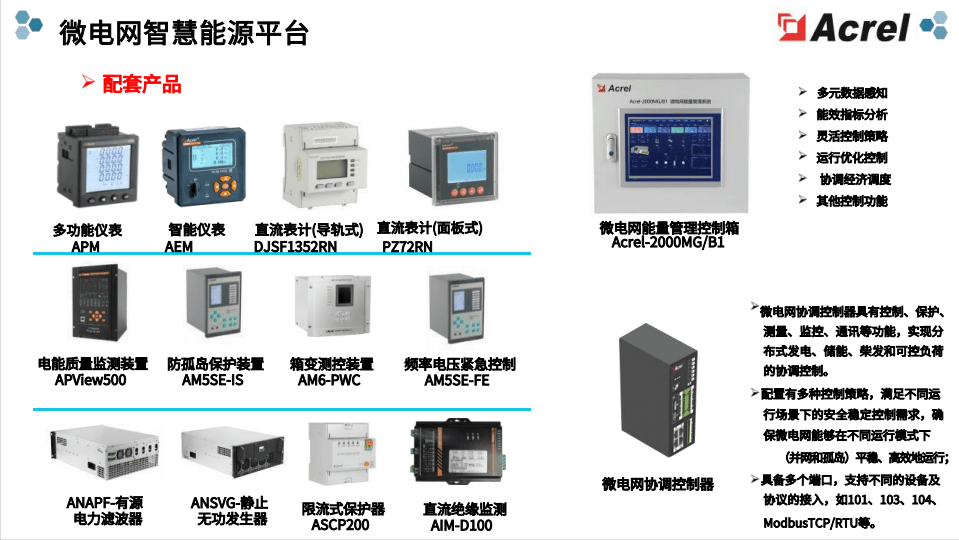

三、安科瑞产品方案

系统解决的问题:

1.破解高能耗工艺效率低下

- 实时动态调控

- 集成温度传感器与蒸汽流量计,基于生产计划预测**需求,动态调节预热温度(±2℃精度),减少过度加热,降低蒸汽单耗。

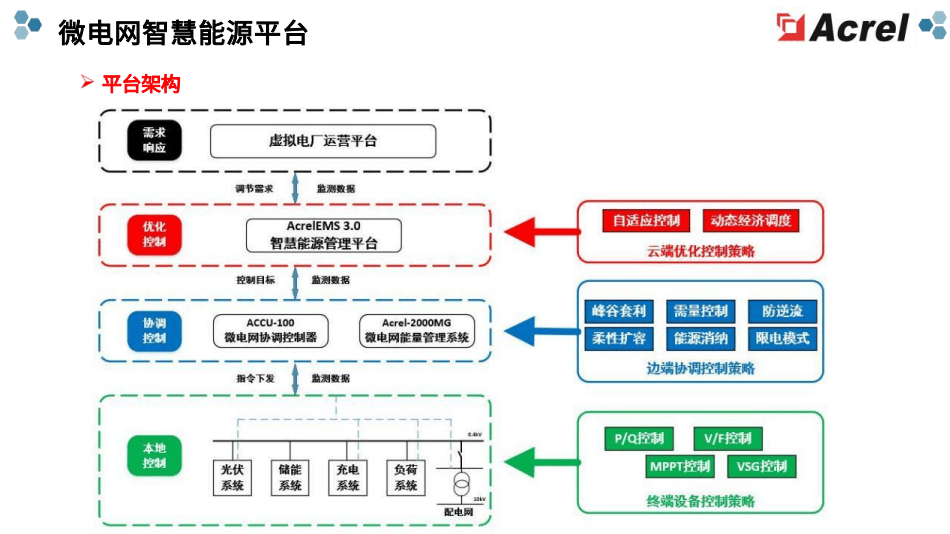

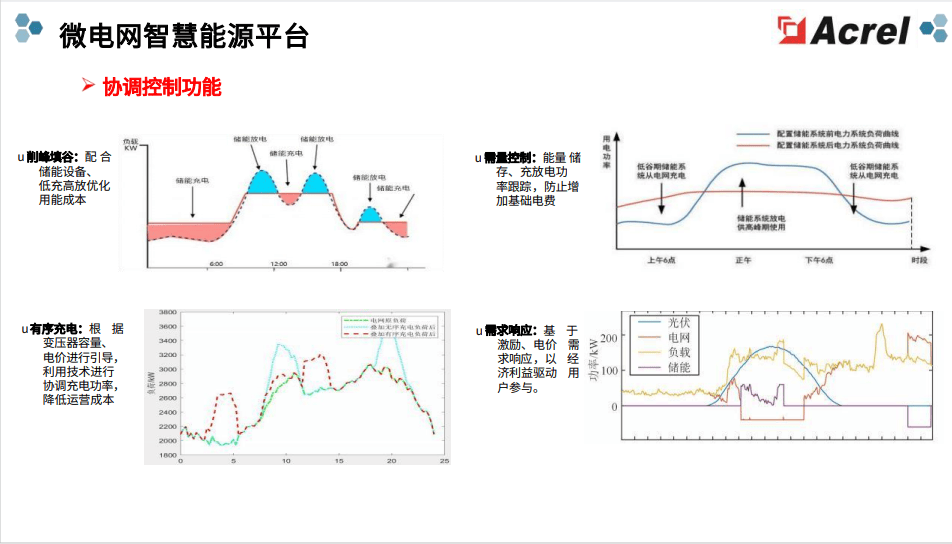

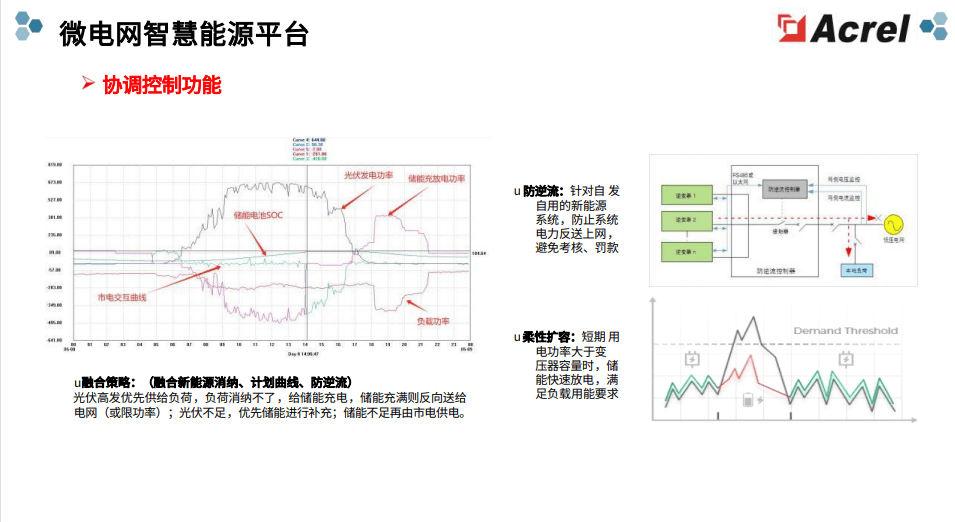

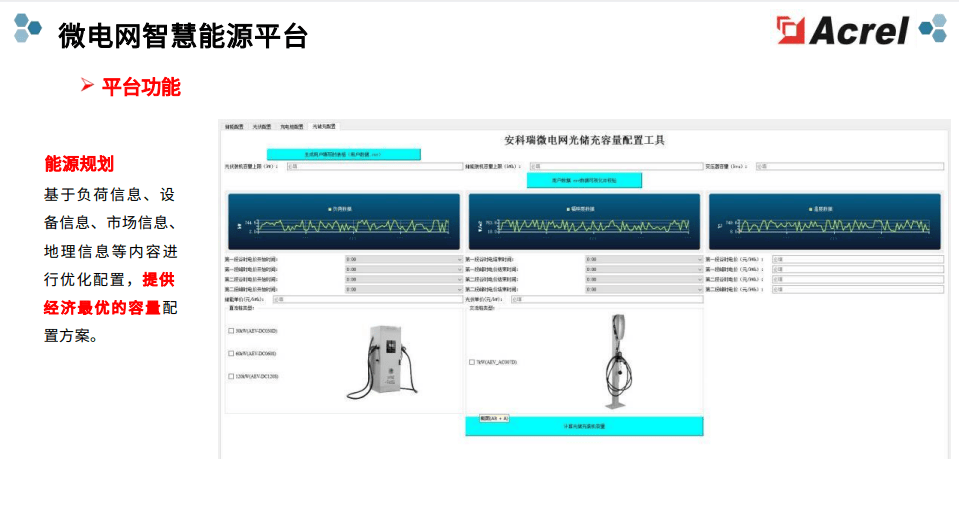

2.实现多能系统协同调度

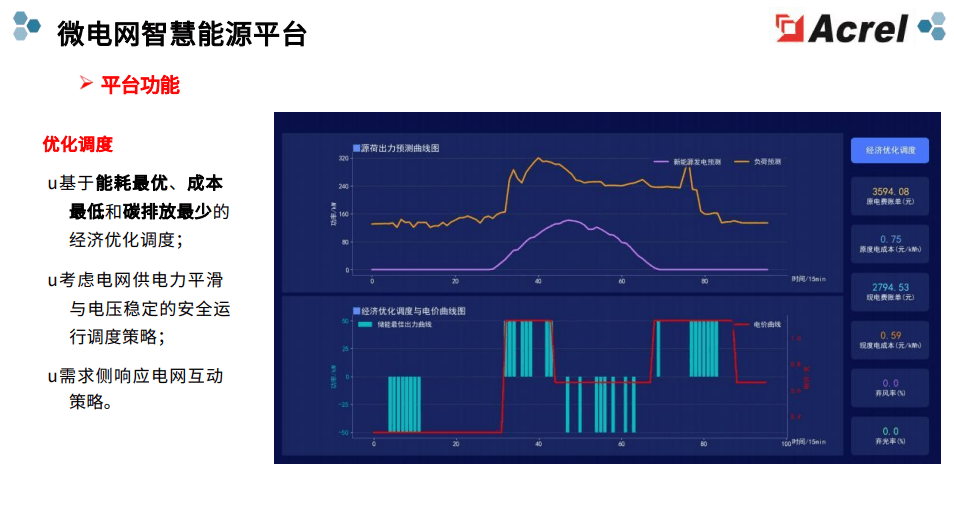

- 多目标优化算法

- 实时计算蒸汽锅炉、电制冷机、吸收式制冷机的运行成本,优先使用谷电制冰蓄冷,并在蒸汽富余时切换至吸收式制冷,综合能源成本降低15%-20%。

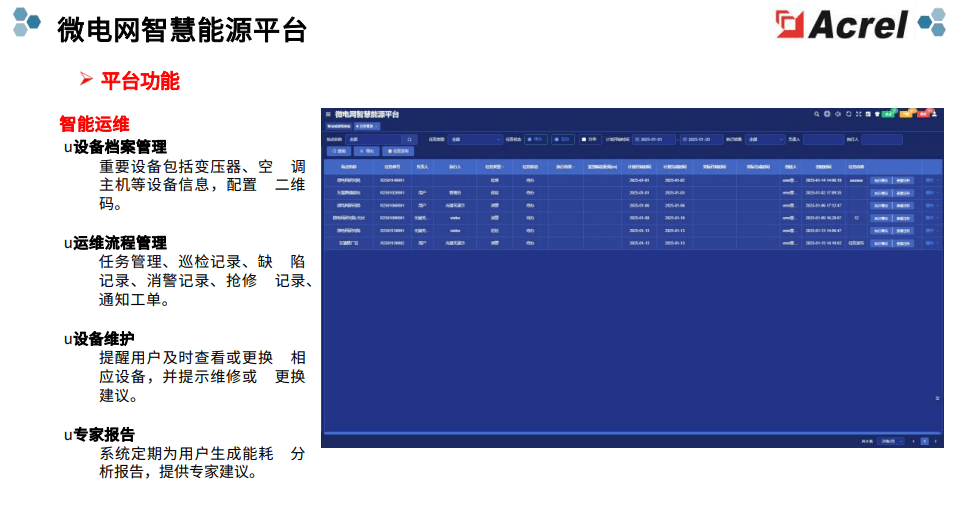

3.打破数据孤岛,精准能效对标

- 设备级监测网络

- 在均质机、灌装机等关键设备加装无线智能电表(精度±0.5%),实时计算单位产量能耗(kWh/吨),对比行业标杆值(如吨酸奶电耗≤120kWh),自动标记低效设备。

- 生产-能源数据融合

- 通过OPC UA协议对接MES系统,关联生产批次数据(如灌装速度、发酵时间)与能耗曲线,识别工艺参数异常导致的能源浪费。

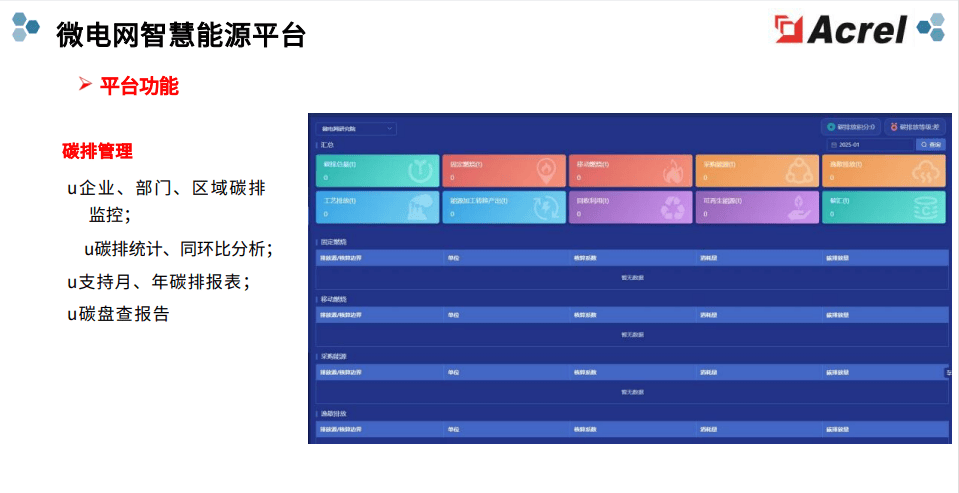

4.精准碳管理与合规支持

碳-能协同优化

动态计算不同能源方案碳排强度(如光伏 vs. 电网),优先调度低碳组合(如谷电+光伏),降低吨产品碳排强度30%。